智能手机组装的贴装工艺中,由于辅料种类多,大小不一,贴装精度要求高,采用众为兴“FR5215吊装式SCARA+AVS视觉系统”解决了产线上自动化柔性辅料贴装问题,其重复定位精度达到±0.01mm,最大负载5KG。

而近期,众为兴更是将飞拍技术成功引入到此类系统,在确保精度的同时,效率做到有效提升。

项目概述

高效精准柔性自动上料机构(橡皮泥供料器+屏蔽盖料盆机)、自动贴装多工位平台(机械手+多套视觉系统),再加上一块下料流水板,构成了该自动贴装生产平台。

整个项目的取放料工艺流程分为五步:

1.取料:机械手从供料器上吸取橡皮泥,然后再运行到料盆机位置进行码垛拍照取料;

2.纠偏:机械手到达倒装相机上方进行飞拍;

3.放料:将橡皮泥贴到PCB板上;

4.检测:采用上相机再次定位橡皮泥放料状况;

5.盖上屏蔽盖。

其中机械手采用众为兴AR6520 SCARA机器人,负载 2-3 kg,工作半径 450 mm;夹具有6个吸嘴,方便扩展;在该工艺最终应用时,纠偏后的放料重复定位精度达到±0.05 mm。

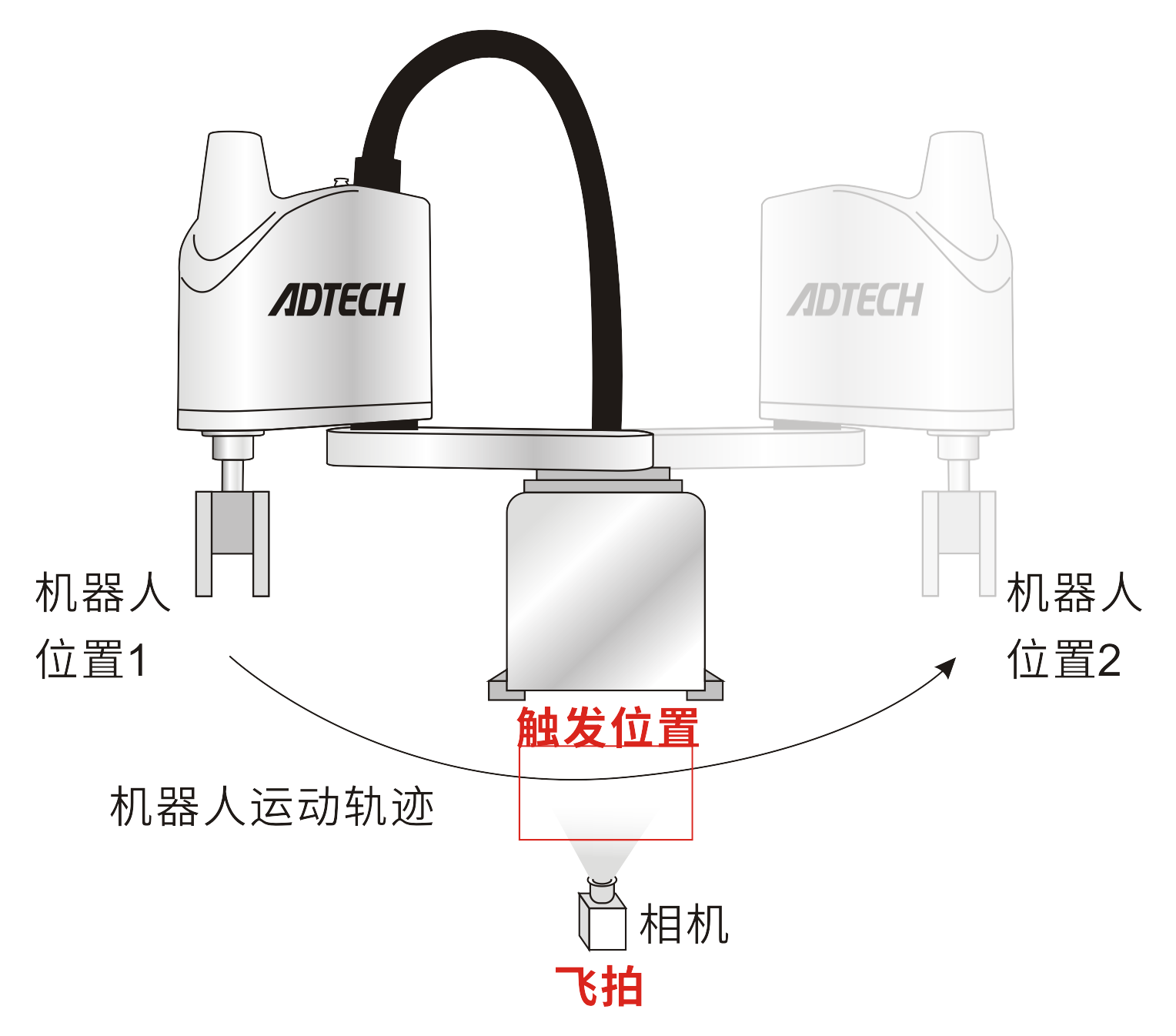

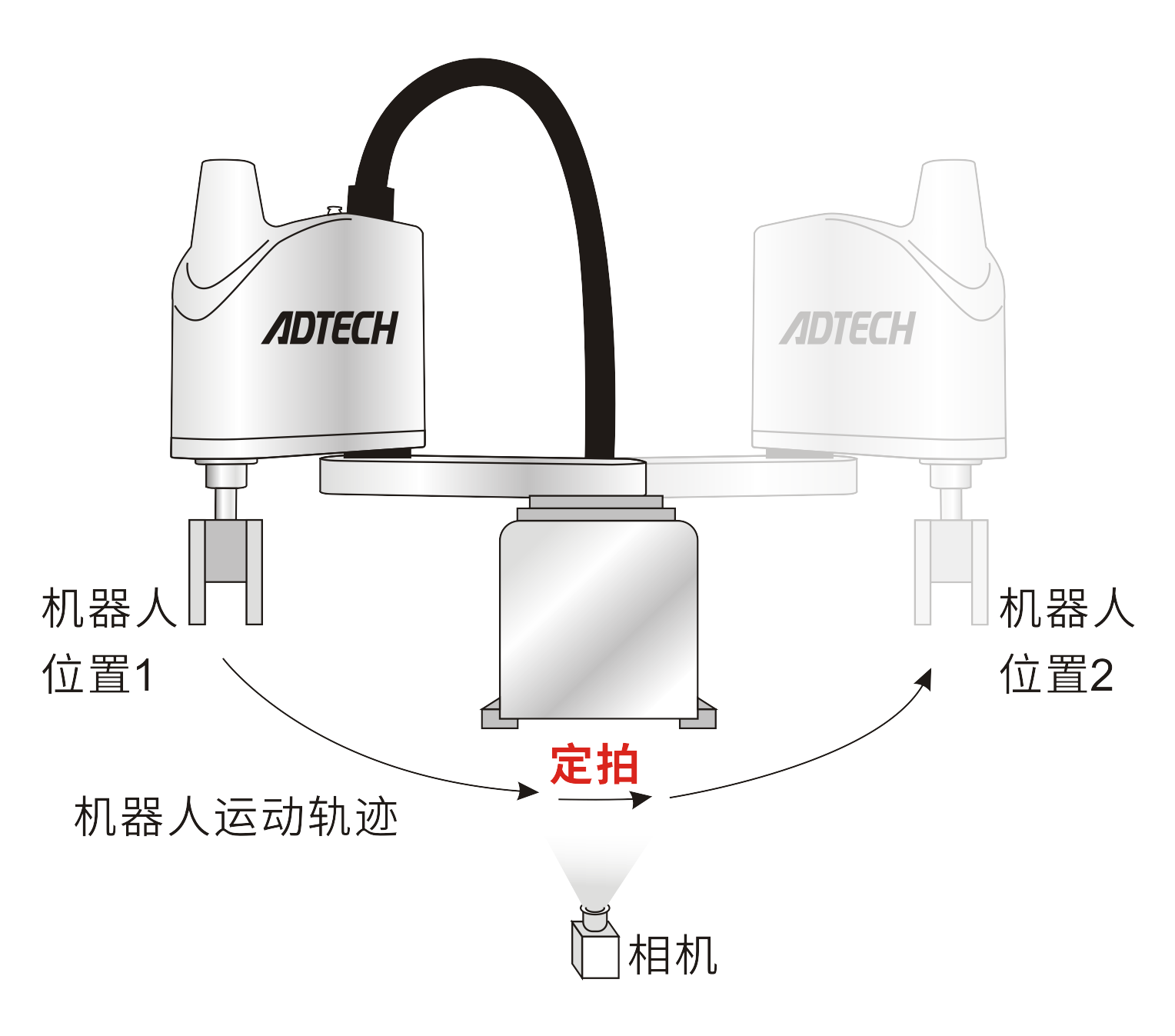

关于飞拍

上述项目中,采用了众为兴AVS视觉定位系统,加入了飞拍技术,不同于定拍,当被抓取的工件经过相机上方的时候,不再需要停下来进行拍照,而是直接在机器人运动着的时候拍照,并将其瞬间位置、姿态的信息进行反馈,对可能产生的工件偏移,进行二次修正纠偏处理。

△飞拍

△定拍

如何做到飞拍?

“当机器人运动到拍照点区域,其内部算法会利用高速IO信号触发相机,进行动态无停顿拍照,同时对实际拍照位置进行高速锁存。再利用相机回传的位置数据和机器人高速锁存位置,即可实现位置纠偏。”

技术要点

Q 在无外部传感器情况下,如何在合适位置触发拍照?

A 利用了众为兴驱控一体的自身技术优势,通过实时位置来感知拍照区域。

Q 在连续轨迹运动过程中,如何对依次经过视场范围内的多个工件进行检测?

A 只需要根据不同位置的工件示教不同的飞拍点,并对各飞拍点设定视觉模板,调整曝光等模板参数,最后将所有视觉数据一次性回传给机器人,降低了接收数据的复杂程度。这也最大化凸显了众为兴飞拍方案的优势。

Q 以上介绍是基于众为兴机器人搭配自主研发的AVS视觉控制系统,如果采用第三方视觉也能完成飞拍的功能?

A 只要视觉满足一定帧率要求,并支持IO触发即可。

视觉赋予机器人“看”的能力。飞拍等新的视觉技术得益于众为兴对视觉系统算法的不断迭代优化,让视觉感知、控制理论与视觉处理得到紧密结合,来实现机器人更精密的控制或各种实时操作。

未来,众为兴将继续以智能制造需求为导向,重点研发机器人视觉解决方案,助推制造业转型升级。