伺服电机作为控制系统中的执行元件,是机器人三大核心零部件之一。机器人伺服系统由伺服电机、伺服驱动器、指令机构三大部分构成,伺服电机是执行机构,就是靠它来实现运动的,伺服驱动器是伺服电机的功率电源,指令机构是发脉冲或者给速度用于配合伺服驱动器正常工作的。

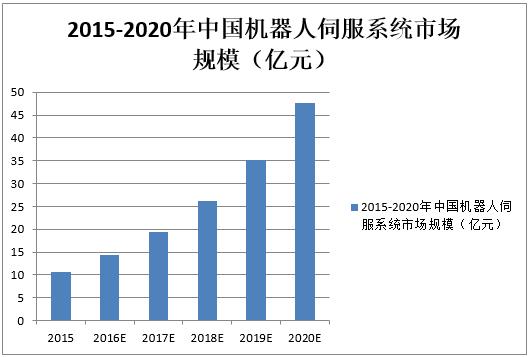

2015年,我国机器人用伺服系统市场规模约为10.6亿元,到2020年市场规模将达47亿元左右,未来五年复合增长率约为35%。

国内外伺服系统厂商将机器人市场作为未来重点的发展方向,伺服电机一般安装在机器人的“关节”处,机器人的关节驱动离不开伺服系统,关节越多,机器人的柔性和精准度越高,所要使用的伺服电机的数量就越多。

机器人需求在全球范围内不断扩大,而中国现在是全球增速最快的机器人市场。2013年至2016年,中国连续三年成为全球第一大工业机器人消费市场。IDC预测到2020年,中国机器人市场规模将达到594亿美元,中国市场将占全球机器人市场总量的30%以上,市场空间巨大。机器人的高速增长将带动伺服电机的巨大需求。

机器人伺服电机面临挑战

伺服电机在自动化控制系统在往往与终端执行机构相连,因此也被成为执行电机。伺服电机在伺服系统中作为执行元件,其作用是将伺服控制器的脉冲信号转化为电机转动的角位移和角速度。

伺服电机分为直流和交流伺服电动机两大类,与普通电机相比其主要特点是,其通常搭配反馈装置一起使用,实现精准控制。

为了提高工业生产的灵活性,机器人正变得越来越轻,同时为了保证机器人的动态和精度,高功率密度伺服电机至关重要;在精加工作业领域,机器人甚至需要人手所具备的柔顺性,要求电机能以“罐头”大小实现高性能,提高生产质量和效率并保证操作员安全;在医用机器人领域,为了让机器人帮助患者早日恢复健康,对电机稳定性和可靠性提出了至高要求。

机器人对伺服电机的高要求主要有以下方面:

1.要求伺服电机具有快速响应性。电机从获得指令信号到完成指令所要求的工作状态的时间应短。响应指令信号的时间愈短,电伺服系统的灵敏性愈高,快速响应性能愈好,一般是以伺服电机的机电时间常数的大小来说明伺服电机快速响应的性能。

2.伺服电机的起动转矩惯量比要大。在驱动负载的情况下,要求机器人的伺服电机的起动转矩大,转动惯量小。

3.伺服电机要具有控制特性的连续性和直线性,随着控制信号的变化,电机的转速能连续变化,有时还需转速与控制信号成正比或近似成正比。

4.为了配合机器人的体形,伺服电机必须体积小、质量小、轴向尺寸短。

5.能经受得起苛刻的运行条件,可进行十分频繁的正反向和加减速运行,并能在短时间内承受数倍过载。交流伺服驱动器因其具有转矩转动惯量比高、无电刷及换向火花等优点,在工业机器人中得到广泛应用。

差距明显,国内厂商需努力追赶

国内伺服电机市场中,前三名松下、三菱、安川均为日系品牌,总份额达到45%,西门子、博世、施耐德等欧系品牌主要占据高端市场,市场份额在30%左右,国内企业整体份额低于10%。

国产伺服电机大多是仿制日系伺服电机设计,功率多在3kw以内,以中小功率为多,而5.5-15kw的中大功率伺服电机则比较少。

国产伺服电机在以下方面仍需突破:

一是外形普遍较长,外观粗糙,很难应用在一些高档机器人上面,尤其是在轻载6kg左右的桌面型机器人上,由于机器人手臂的安装空间非常狭小,对伺服电机的长度有严格要求。

二是信号接插件的可靠性需要改进,而且需要朝小型化、高密度化以及与伺服电机本体的集成设计的方向设计,方便安装、调试、更换。

三是另一个核心技术就是高精度的编码器,尤其机器人上用的多圈绝对值编码器,严重依赖进口,是制约我国高档机器人发展的很大瓶颈。编码器的小型化也是伺服电机小型化绕不过去的核心技术。

四是缺失基础性研究,包括绝对值编码器技术、高端电机的产业化制造技术、生产工艺的突破、性能指标的实用性验证和考核标准的制定。

五是伺服系统各部分产业协同联合不够,导致伺服电机和驱动系统整体性能难以做好。

虽然国产伺服电机在市场上的比重比较低,在技术与性能上与国外品牌有较大的差距,并且产品质量与稳定性也不能同国外品牌同日而语,但近几年国产品牌伺服电机的发展也很迅速,伺服电机自主配套能力已现雏形,获得了一定的市场认可。许多国产产品技术上与日系产品接近,涌现出埃斯顿、广州数控设备、英威腾等20余家较大规模的伺服电机品牌。

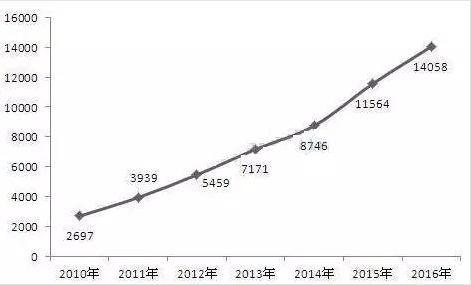

从我国伺服电机专利技术总体申请量变化趋势也显示出国内企业近几年取得的成绩。2010年我国伺服电机行业相关专利申请数量仅2697项,而2016年我国伺服电机行业相关专利申请数量达14058项,年复合增长率高达31.68%。

中国机器人产业处于大的变革时代,需要快速创新整合,机器人作为一种高新技术,是推动产业发展的重要支持手段。而要大力发展机器人产业,作为机器人核心零部件之一的伺服电机自然成了许多企业竞相布局的热门领域。

总结:机器人的工作表现受伺服电机影响极大,因而精密伺服电机的关键性能指标永远都是先进性比较的首要因素。国外先进伺服电机已经能够很好地适应绝大多数应用的需求,其研发资源已集中在个别高端应用及整体性能提升方面,处于精雕细刻阶段。因此国产伺服电机厂商任重而道远。